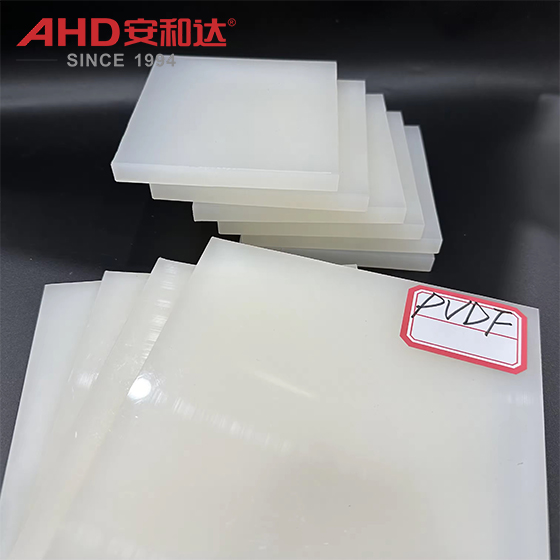

ПВДФ (полівінілідэнфтарыд) ліст - гэта высокаэфектыўны палімерны ліст, выраблены ў асноўным са смалы ПВДФ метадам экструзійнага або кампрэсійнага фармавання. ПВДФ з'яўляецца членам сямейства фторпалімераў, галоўны ланцуг якога складаецца з чаргавання вуглярод-вуглярод (CC) і вуглярод-фтор (CF) сувязяў. Такая структура надае лістам PVDF надзвычай стабільныя хімічныя і фізічныя ўласцівасці.

Ⅰ. Асноўныя кампаненты і класіфікацыя

Базавая смала: чыстая смала PVDF (напрыклад, AHD PVDF, Solvay Kynar, Arkema Kynar) або армаваныя лісты PVDF з даданнем мадыфікатараў (такіх як вугляроднае валакно, шкловалакно, графіт і г.д.).

Класіфікацыя: зыходзячы з акцэнту на прадукцыйнасці, ён дзеліцца на клас агульнага прызначэння (збалансаванне каразійнай устойлівасці і механічных уласцівасцей), клас высокай чысціні (з нізкім утрыманнем іёнаў, выкарыстоўваецца ў паўправадніках/медыцыне), клас зносаўстойлівасці (падвышаная зносаўстойлівасць) і гатунак вогнеўстойлівасці (з даданнем антыпірэнаў) і г.д.

Уплыў вытворчага працэсу на прадукцыйнасць

Экструзійнае фармаванне: высокатэмпературная экструзія з расплаву (200~250 ℃) з наступным астуджэннем і фарміраваннем для атрымання лістоў. Таўшчыня звычайна складае 0,5~50 мм, падыходзіць для масавай вытворчасці. Лісты маюць добрую аднастайнасць, але дакладнасць таўшчыні крыху ніжэй.

Кампрэсійнае ліццё: гранулы ПВДФ папярэдне прэсуюць у нарыхтоўкі і спекаюць пры высокай тэмпературы і ціску (250 ℃, 10~20 МПа). Таўшчыня складае 0,1~20 мм, з большай шчыльнасцю, падыходзіць для высокадакладных кампанентаў высокай шчыльнасці (такіх як ушчыльнення і футроўка рэактара).

II. Асноўныя перавагі ліста PVDF

Лісты PVDF даюць перавагі, якія вынікаюць з іх унікальнай малекулярнай структуры, што робіць іх асабліва прыдатнымі для карозійных, высокатэмпературных і высокачыстых прамысловых асяроддзяў. У прыватнасці:

1. Надзвычайная ўстойлівасць да хімічнай карозіі

Шырокі дыяпазон устойлівасці да асяроддзяў: практычна не раствараецца ва ўсіх неарганічных кіслотах (саляная кіслата, серная кіслата, азотная кіслата, царская гарэлка), арганічных кіслотах (воцатная кіслата, шчаўевая кіслата), шчолачах (гідраксід натрыю, гідраксід калію), растворах соляў (хларыд натрыю, хларыд жалеза), вуглевадародах (бензін, дызельнае паліва), галагенах (хлор, бром) і інш.

Шырокае акно тэмпературнай карозіі: вытрымлівае 100% канцэнтрацыю моцных кіслот і шчолачаў пры пакаёвай тэмпературы; вытрымлівае 98% канцэнтраваную серную кіслату і дымячую азотную кіслату пры тэмпературы ніжэй за 80 ℃; толькі павольна набракае ў высокаканцэнтраваных высокапалярных растваральніках (такіх як дыметылфармамід (ДМФА), >80 ℃) або высокатэмпературных моцных акісляльніках (такіх як канцэнтраваная азотная кіслата >150 ℃).

Параўнальныя перавагі: пераўзыходзіць PP (поліпрапілен, не ўстойлівы да канцэнтраванай азотнай кіслаты вышэй за 60 ℃) і PVC (полівінілхларыд, не ўстойлівы да канцэнтраванай сернай кіслаты), блізкі да PTFE (політэтрафтарэтылену), але коштам усяго на 1/3 да 1/2 кошту PTFE.

2. Выдатная ўстойлівасць да высокіх тэмператур

Доўгатэрміновая рабочая тэмпература: ад -40 ℃ да 140 ℃ (агульны клас), некаторыя мадыфікаваныя маркі могуць дасягаць 170 ℃ (напрыклад, Solvay Kynar 740).

Кароткачасовы тэмпературны мяжа: 150 ℃ (раскладаецца вышэй за 220 ℃).

Тэмпература цеплавога скажэння: 150~170 ℃ (пры нагрузцы 1,8 МПа), вышэй, чым у ПП і лістоў ПВХ, падыходзіць для выкарыстання ў якасці структурных кампанентаў у высокатэмпературных рэактарах і цеплаабменніках.

3. Выдатныя механічныя ўласцівасці

Высокая трываласць: трываласць на расцяжэнне 40~50MPa, трываласць на выгіб 80~100MPa, выдатнае супраціў паўзучасці.

Высокая трываласць: адноснае падаўжэнне пры разрыве 200%~400% (чысты ПВДФ), вышэй, чым ПТФЭ, захоўвае пластычнасць нават пры нізкіх тэмпературах (ударная трываласць з надрэзамі >50 кДж/м²).

Устойлівасць да стомленасці: працяглы тэрмін службы нават пры цыклічных нагрузках (напрыклад, пры кручэнні крыльчаткі помпы, вібрацыі трубаправода).

4. Выдатная ўстойлівасць да надвор'я і старэння

Устойлівасць да ультрафіялету: фторзмяшчальная структура паглынае УФ-энергію і пераўтворыць яе ў бясшкоднае цяпло, што забяспечвае працяглы тэрмін службы на адкрытым паветры, нізкі індэкс пажаўцення і захаванне механічных уласцівасцей >90%.

5. Нізкая гіграскапічнасць і высокая стабільнасць памераў

Водапаглынанне: <0,04% (24-гадзіннае апусканне ў ваду, 23 ℃), крыху вышэй, чым у ПП, але значна ніжэй, чым у нейлону.

Стабільнасць памераў: нізкі каэфіцыент лінейнага пашырэння з-за змен тэмпературы (-40 ℃ ~ 150 ℃), блізкі да каэфіцыента металаў, што прыводзіць да мінімальных змен у зазорах злучэнняў у дакладным абсталяванні (напрыклад, паўправадніковых трубаправодах для чыстай вады).

6. Бяспечны, нетоксичный і высокай чысціні

Нетоксичный: сертыфікаваны FDA, без вымывання цяжкіх металаў (свінец, кадмій) або галагенаў (за выключэннем фтору), прыдатны для прымянення ў кантакце з харчовымі прадуктамі (пракладкі трубаправодаў машын для разліву напояў) і фармацэўтычных сістэм ачышчанай вады.

Укладка з нізкім утрыманнем іёнаў: Пліты PVDF высокай чысціні маюць агульнае ўтрыманне іёнаў металу <1 праміле, што адпавядае стандартам біясумяшчальнасці і падыходзіць для выкарыстання ў апорных кампанентах трубаправодаў фармацэўтычнай вады для ін'екцый (WFI).

7. Электрычная ізаляцыя і ўстойлівасць да кароннага разраду

Дыэлектрычная пранікальнасць: 8~10 (1 кГц), аб'ёмны супраціў >10¹⁶Ω·см, напружанасць поля прабоя >60 кВ/мм, падыходзіць у якасці ізаляцыі для высакавольтных кабеляў і перагародак для электронных кампанентаў.

Устойлівасць да кароннага разраду: пасля 100 гадзін бесперапыннага разраду ў электрычным полі высокага напружання (10 кВ/мм) на паверхні не назіраецца слядоў карбанізацыі.

Устойлівасць да азону і акіслення: пасля 1000 гадзін старэння ў асяроддзі з канцэнтрацыяй азону 100 частак на мільён і тэмпературай 80 ℃, захаванне трываласці на разрыў >85%, без адукацыі расколін.

Лісты PVDF, хтосьці назваў гэта лістамі Kynar.

III. Недахопы пластыкавага ліста PVDF

1. Высокі кошт

Кошт сыравіны: смала PVDF дарагая, каштуе ў 4-6 разоў даражэй, чым PP, што прыводзіць да значна больш высокай цаны гатовых лістоў у параўнанні з лістамі PP (поліпрапіленавы ліст).

Кошт апрацоўкі: патрабуецца спецыяльны экструдар (устойлівы да тэмператур вышэй за 250 ℃) або фармовачнае абсталяванне, якое спажывае больш энергіі, чым ПП.

2. Строгія патрабаванні да кантролю тэмпературы

Лёгка раскладаецца: PVDF хутка раскладаецца пры тэмпературы вышэй за 260 ℃, вылучаючы таксічны газ HF (фтарыд вадароду). Неабходны строгі кантроль тэмпературы экструзіі/фармавання (200-250 ℃), а абсталяванне павінна быць абсталявана сістэмай збору ВЧ-газу.

Нізкая трываласць расплаву: глейкасць расплаву PVDF значна памяншаецца з павелічэннем хуткасці зруху (псеўдапластычная вадкасць), што прыводзіць да шурпатасці паверхні падчас экструзіі. Патрабуецца аптымізаваная канструкцыя шнека або даданне тэхналагічных дапаможнікаў.

3. Нізкая цвёрдасць паверхні

Цвёрдасць па Роквеллу: R110-115 (чысты PVDF), ніжэй, чым ліст PP (поліпрапіленавыя пластыкавыя лісты). Паверхня лёгка драпаецца вострымі прадметамі (напрыклад, ад удараў інструмента), прычым глыбіня драпін дасягае 0,1-0,5 мм, што пагаршае герметычнасць.

IV. Рэзюмэ

Пліта PVDF з'яўляецца "каралём прадукцыйнасці ў экстрэмальных умовах", з асноўнымі перавагамі, уключаючы ўстойлівасць да хімічнай карозіі, высокіх тэмператур, высокую чысціню і ўстойлівасць да атмасферных уздзеянняў, што робіць іх прыдатнымі для патрабавальных прыкладанняў, такіх як хімічнае машынабудаванне, паўправаднікі, фотаэлектрыка і ахова навакольнага асяроддзя. Аднак іх недахопы заключаюцца ў высокай кошту, складанасці апрацоўкі і неабходнасці ўзважваць канкрэтныя ўмовы эксплуатацыі пры выбары мадэлі. Калі прымяненне ўключае моцную карозію або высокія тэмпературы, PVDF прапануе лепшае суадносіны кошту і якасці; калі патрабуецца толькі агульная ўстойлівасць да карозіі (напрыклад, для водаправодных труб), ПП або ПВХ пласціны больш эканамічныя. У практычных прымяненнях гэтыя недахопы могуць быць зменшаны з дапамогай мадыфікацыі (напрыклад, павышэння зносаўстойлівасці або ўмацавання) або кампазітных працэсаў для максімальнага павышэння каштоўнасці матэрыялу.

Ⅴ. FAQ аб PVDF S sheet ( полівінілідэнфтарыд ліст)

Q1: Як выбраць марку ліста PVDF для прамысловага прымянення? Якія асноўныя адрозненні паміж рознымі класамі?

A: Лісты PVDF звычайна класіфікуюцца на маркі агульнага прызначэння, высокай чысціні, зносаўстойлівасці і ўстойлівасці да высокіх тэмператур у залежнасці ад асаблівасцей прадукцыйнасці. Выбар павінен быць заснаваны на канкрэтных умовах эксплуатацыі:

Гатунак агульнага прызначэння (напрыклад, AHD PVDF і Solvay Kynar 720): балансуе каразійную ўстойлівасць і механічныя ўласцівасці, падыходзіць для футроўкі звычайных хімічных трубаправодаў і перагародак рэзервуараў.

Гатунак высокай чысціні (напрыклад, Arkema Kynar HSV): нізкае асаджэнне іёнаў (іёны металаў <1 праміле), высокая чысціня, выкарыстоўваецца для дастаўкі паўправадніковых звышчыстых рэагентаў і футроўкі фармацэўтычнага абсталявання GMP.

Зносаўстойлівы клас (узмоцнены вугляродным валакном/шкловалакном): зносаўстойлівасць павышана ў 3-5 разоў, падыходзіць для трубаправодаў для транспарціроўкі шлама, якія змяшчаюць цвёрдыя часціцы, і працоўных колаў помпаў.

Гатунак устойлівасці да высокіх тэмператур (мадыфікаваны склад): доўгатэрміновая рабочая тэмпература павышана да 170 ℃ (у параўнанні са 150 ℃ для стандартнага гатунку), выкарыстоўваецца для высокатэмпературных назіральных акуляраў рэактараў і перагародак цеплаабменнікаў.

Асноўныя крытэрыі выбару: вызначце каразійную здольнасць асяроддзя (значэнне pH, тэмпература), механічную нагрузку (статычная/дынамічная нагрузка) і ўзровень гігіены (ці кантактуе яна з прадуктамі харчавання/фармацэўтычнымі прэпаратамі).

Пытанне 2: Ці можна доўга выкарыстоўваць пліты PVDF у моцных кіслотных асяроддзях (напрыклад, у 98% канцэнтраванай сернай кіслаце)? Які іх тэрмін службы?

A: Так, але трэба ўлічваць абмежаванні тэмпературы і канцэнтрацыі:

Пакаёвая тэмпература (≤60℃): ПВДФ валодае выдатнай устойлівасцю да моцных акісляльных кіслот, такіх як 98% канцэнтраваная серная кіслата, канцэнтраваная азотная кіслата і царская гарэлка, з тэрмінам службы больш за 10 гадоў (без механічных пашкоджанняў).

Высокая тэмпература (>80 ℃): Доўгі кантакт з канцэнтраванай сернай кіслатой паскарае павольны гідроліз CF-сувязяў. Замест яго рэкамендуецца выкарыстоўваць PTFE. Калі неабходна выкарыстоўваць PVDF, канцэнтрацыю трэба паменшыць (напрыклад, разбавіць да 70%) або скараціць цыкл запаўнення (прыкладна 3-5 гадоў).

Q3: Якія праблемы часта ўзнікаюць пры зрошчванні (напрыклад, зварцы) панэляў PVDF? Як іх пазбегнуць?

A: Агульныя праблемы і рашэнні:

Няпоўныя/адсутныя зварныя швы: выкліканы забруджваннем паверхні (алей, пыл) або недастатковай тэмпературай зваркі (<250 ℃). Ачысціце зварныя паверхні ацэтонам. Кантралюйце тэмпературу зваркі гарачым паветрам на ўзроўні 280~300 ℃, забяспечваючы адначасовае расплаўленне зварачнага стрыжня і асноўнага матэрыялу.

Расколіны ад напружання: выкліканы празмерна хуткім астуджэннем пасля зваркі (напрыклад, прамая прамыванне халоднай вадой). Рэкамендуецца натуральнае астуджэнне або паветранае астуджэнне пры ≤50 ℃. Для больш тоўстых панэляў (>10 мм) рэкамендуецца адпал пасля зваркі (вытрымка пры 120 ℃ на працягу 2 гадзін).

Дэфекты бурбалкі: выкліканы празмерна высокай хуткасцю зваркі або празмернай хуткасцю паветра (>5 л/мін). Паменшыце хуткасць руху (2~3 мм/с) і падтрымлівайце стабільны выхад гарачага паветра.