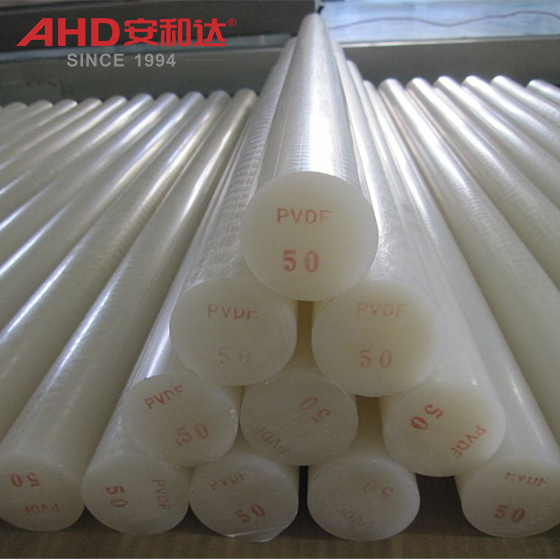

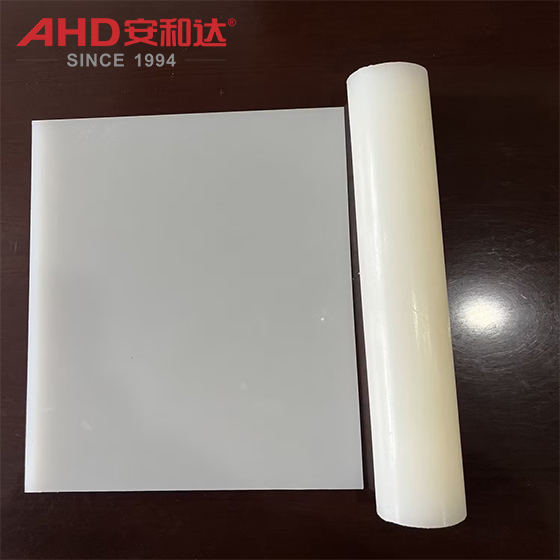

Стрыжань PVDF - гэта паўкрышталічны фторпалімер, выраблены шляхам экструзіі смалы PVDF высокай чысціні ў цвёрдыя цыліндрычныя стрыжні. Атрыманы з манамераў вінілідэнфтарыду, ён спалучае ў сабе хімічную інертнасць фторпалімераў з механічнай перапрацоўкай тэрмапластаў. У адрозненне ад аморфных фторпалімераў (напрыклад, PTFE), PVDF забяспечвае больш высокую трываласць на расцяжэнне, калянасць і супраціў паўзучасці, захоўваючы выдатную ўстойлівасць да кіслот, асноваў, растваральнікаў і высокіх тэмператур. Ён даступны ў розных дыяметрах, даўжынях і класах (напрыклад, агульнага прызначэння, высокай чысціні, электраправоднасці) для задавальнення розных прамысловых патрэб.

Як вытворца з больш чым 30-гадовым вопытам, AHD PVDF Rod вырабляецца з дапамогай працэсаў экструзіі, сертыфікаваных ISO, пры падтрымцы 200+ тэхнічных спецыялістаў (у тым ліку 30+ старэйшых інжынераў). Ён забяспечвае нязменную якасць ад партыі да партыі, адпавядаючы строгім патрабаванням у галінах хімічнай апрацоўкі, паўправаднікоў, ачысткі вады і аэракасмічнай прамысловасці, а таксама пераўзыходзіць звычайныя пластмасы па даўгавечнасці і ўстойлівасці да навакольнага асяроддзя. AHD PVDF Rod (полівінілідэнфтарыдны стрыжань) - гэта тэрмапластычны інжынерны матэрыял прэміум-класа, які славіцца сваёй выключнай хімічнай устойлівасцю, тэрмічнай стабільнасцю, механічнай трываласцю і электраізаляцыяй.

PVDF Rod, хтосьці назваў яго Kynar Rod.

Ⅰ.Асноўныя характарыстыкі

Уласцівасці пластыкавых стрыжняў PVDF цесна звязаны з іх малекулярнай структурай, якая ў асноўным выяўляецца наступным чынам:

Найвышэйшая ўстойлівасць да хімічнай карозіі: амаль нерастваральны ў большасці арганічных растваральнікаў (такіх як кіслоты, шчолачы, солевыя растворы, вуглевадароды, галагены і г.д.), ён набракае толькі пры высокіх тэмпературах у моцна палярных растваральніках (такіх як дыметылфармамід), што робіць яго прыдатным для моцна каразійных асяроддзяў.

Устойлівасць да высокіх тэмператур: працяглы дыяпазон працоўных тэмператур складае ад -40 ℃ да 140 ℃, кароткатэрміновая цярпімасць да 145 ℃ (некаторыя мадыфікаваныя маркі вытрымліваюць 180 ℃), што лепш, чым звычайныя інжынерныя пластыкі.

Выдатныя механічныя ўласцівасці: трываласць на разрыў 40~50 МПа (блізка да алюмініевага сплаву), адноснае падаўжэнне пры разрыве 200%~400%, добрая ўстойлівасць да ўдараў і ўстойлівасць да паўзучасці пры працяглым выкарыстанні.

Устойлівасць да атмасферных уздзеянняў і старэння: фторзмяшчальная структура надае яму надзвычай моцную ўстойлівасць да ўльтрафіялетавых прамянёў, азону і акіслення, захоўваючы свае характарыстыкі нават пасля працяглага знаходжання на адкрытым паветры (нізкі індэкс пажаўцення).

Электрычная ізаляцыя: Дыэлектрычная пастаянная прыблізна 8~10 (1 кГц), высокае ўдзельнае аб'ёмнае супраціўленне (>10¹⁶ Ω·см), падыходзіць для электронных асяроддзяў высокай чысціні.

Нізкая гіграскапічнасць: Каэфіцыент водапаглынання <0,04% (24 гадзіны), добрая стабільнасць памераў.

Лёгкі: шчыльнасць прыкладна 1,78 г/см³ (толькі 1/8 ад шчыльнасці нержавеючай сталі), што зніжае нагрузку на абсталяванне.

Бяспечны і нетоксичный: няма вымывання цяжкіх металаў, адпавядае стандартам FDA і іншым гігіенічным стандартам, падыходзіць для харчовых прадуктаў / медыцынскіх кантактаў.

Унікальныя перавагі AHD

31-гадовы вопыт: запатэнтаваная тэхналогія экструзіі забяспечвае аднастайную шчыльнасць і мінімальныя пустэчы, пазбягаючы збояў трываласці або хімічнай устойлівасці, якія часта сустракаюцца ў недарагіх стрыжнях з ПВДФ.

Шматкласная налада: прапануе маркі агульнага прызначэння, медыцынскія, паўправадніковыя і токаправодныя - адаптацыя да канкрэтных патрэб галіны.

Дакладная вытворчасць з сертыфікатам ISO: вырабляецца на 250+ сертыфікаваных лініях ISO са строгім кантролем над допускам дыяметра і хімічнай чысцінёй, што гарантуе прадукцыйнасць у крытычна важных прымяненнях.

Ⅱ. Асноўныя варыянты прымянення пруткоў ПВДФ

Стрыжні PVDF дзякуючы сваёй каразійнай устойлівасці, высокай трываласці і лёгкасці шырока выкарыстоўваюцца ў прамысловасці, якая прадугледжвае дынамічныя нагрузкі, дакладныя перадачы і кантакт з агрэсіўнымі асяроддзямі:

1. Хімічнае і прыродаахоўнае абсталяванне

Кампаненты вала: валы мяшання рэактара, валы крыльчаткі помпы, шрубы трубаправода (непасрэдны кантакт з кіслатой і шчолаччу, антыкаразійная апрацоўка металу не патрабуецца).

Апорныя канструкцыі: апорныя калоны апорнай вежы для ачысткі адпрацаваных газаў, асноўныя валы скрабка для асадка бака для ачысткі сцёкавых вод (устойлівыя да карозіі сцёкавых вод, антыбіяадгезія).

2. Механіка і сродкі аўтаматызацыі

Кампаненты трансмісіі: шрубы з безмаслянай змазкай, сепараты падшыпнікаў, накіроўвалыя і паўзункі (нізкае трэнне, паніжанае спажыванне энергіі, пазбягае забруджвання змазкі).

Каразійна-ўстойлівыя прыстасаванні: заціскныя стрыжні нарыхтовак на лініі вытворчасці гальванічных пакрыццяў, каразійна-ўстойлівыя штурхачы для лабараторных інструментаў (устойлівыя да карозіі кіслотным і шчолачным туманам).

3. Электроніка і паўправаднікі

Кампаненты ізаляцыйнай падтрымкі: ізаляцыйныя калоны высакавольтнага сілавога модуля, прэцызійныя прывадныя валы машыны для паўправадніковай літаграфіі (нізкае выпадзенне іёнаў, пазбягае забруджвання пласцін). Кампаненты чыстых памяшканняў: шатуны для асептычнага фармацэўтычнага абсталявання GMP; прывадныя валы для асептычнай зоны разливочных машын (гладкая паверхня, лёгка мыецца і дэзінфікуецца).

4. Новае энергетычнае поле

Абсталяванне для фотаэлектрычных/літыевых батарэй: устойлівыя да карозіі валы прыціскных ролікаў для ламінатараў фотаэлектрычных модуляў; валы помпы падачы электраліта з літыевай батарэяй (устойлівыя да карозіі электраліта, устойлівыя да цыклічных змен высокіх і нізкіх тэмператур).

Ⅲ. Інструкцыі па выкарыстанні і апрацоўцы

Вызначце патрабаванні да прымянення: пацвердзіце дыяметр, даўжыню і марку на аснове патрэб хімічнага ўздзеяння, тэмпературы і чысціні.

Запытаць наладжванне (пры неабходнасці): звяжыцеся з AHD, каб пазначыць нестандартныя дыяметры, даўжыні або гатункі — наша каманда дасць індывідуальную прапанову і ўзор на працягу 48 гадзін.

Другасныя метады апрацоўкі

ПВДФ стрыжні можна лёгка апрацаваць у складаныя кампаненты з дапамогай стандартных метадаў апрацоўкі пластыка:

Такарная і фрэзерная апрацоўка з ЧПУ: выкарыстоўвайце інструменты з цвёрдага сплаву або хуткарэзнай сталі з вострымі бакамі. Рэкамендуемыя хуткасці рэзкі: 50–100 м/мін, падача: 0,1–0,3 мм/аб. Каб прадухіліць перагрэў, выкарыстоўвайце астуджальную вадкасць (напрыклад, вадараспушчальнае масла).

Свідраванне: выкарыстоўвайце спіральныя свердзела з вуглом 118°. Хуткасць свердзела: 300–600 абаротаў у хвіліну, падача: 0,1–0,2 мм/аб.

Пілаванне: выкарыстоўвайце цыркулярныя пілы з лязамі з цвёрдасплаўнымі наканечнікамі. Хуткасць рэзкі: 20–50 м/мін.

Зварка: ПВДФ можна зварваць з дапамогай зваркі гарачым газам (тэмпература: 230–260°C) або экструзійнай зваркі. Пераканайцеся, што зона зваркі чыстая і сухая.

Склейванне: выкарыстоўвайце клеі, сумяшчальныя з PVDF (напрыклад, эпаксідныя клеі з дзвюх частак, прызначаныя для фторпалімераў) пасля падрыхтоўкі паверхні (напрыклад, плазменнай апрацоўкі або ізаляцыі).

Ⅳ.Асноўныя меры засцярогі пры выкарыстанні стрыжняў з ПВДФ

1. Пазбягайце высокатэмпературнага раскладання: тэмпература апрацоўкі вышэй за 260 ℃ прывядзе да выдзялення таксічнага газу HF. Патрабуецца сістэма вентыляцыі, і аператары павінны насіць рэспіратары.

2. Кантроль унутранага напружання: адпал (120 ℃ на працягу 2 гадзін) рэкамендуецца пасля другаснай апрацоўкі (напрыклад, павароту або згінання), каб прадухіліць наступнае парэпанне.

3. Адпаведныя ўмовы эксплуатацыі: для асяроддзя з нізкімі тэмпературамі (<-40 ℃) трэба выкарыстоўваць загартаваныя стрыжні з мадыфікаванага ПВДФ, каб пазбегнуць далікатнасці.

4. Пазбягайце моцнага трэння: стрыжні з чыстага ПВДФ будуць зношвацца пры працяглым сухім трэнні. Рэкамендуецца дадаваць цвёрдую змазку (напрыклад, дысульфід малібдэна) або рэгулярна змазваць (з выкарыстаннем харчовай сіліконавай змазкі).

Ⅴ. FAQ аб PVDF Rod

Q1: у медыцынскім абсталяванні стрыжні PVDF часта кантактуюць з дэзінфікуючымі сродкамі, такімі як спірт і гіпахларыт натрыю. Ці будзе карозія выклікаць шурпатасць паверхні і рост бактэрый?

A: ПВДФ стрыжні валодаюць выдатнай устойлівасцю да дэзінфікуючых сродкаў, а іх паверхневыя ўласцівасці перашкаджаюць адгезіі бактэрый:

Устойлівасць да карозіі дэзінфікуючых сродкаў: пасля апускання ў звычайныя медыцынскія дэзінфікуючыя сродкі, такія як спірт (75% этанол), гіпахларыт натрыю (даступны хлор ≤10%) і надуксусная кіслата (≤0,5%) на працягу 1000 гадзін пры пакаёвай тэмпературы, стрыжні PVDF не дэманструюць карозіі або змены колеру паверхні і захоўваюць >95% сваёй трываласці на разрыў.

Антымікробная адгезія: PVDF мае нізкую павярхоўную энергію, што абцяжарвае прыліпанне бактэрый (напрыклад, кішачнай палачкі і залацістага стафілакока). Гладкая паверхня (Ra<0,8 мкм) спрыяе дбайнай ачыстцы, адпавядаючы патрабаванням «нізкай біянагрузкі» чыстых памяшканняў GMP.

Сцэнары прымянення: поршневыя штокі інфузійных помпаў, апорныя калоны паддонаў для стэрылізацыі хірургічных інструментаў і г. д. Яны не дэманструюць старэння або расколін пасля працяглага кантакту з дэзінфікуючымі сродкамі і праходзяць тэсты на цытатаксічнасць, не выяўляючы цытатаксічных рэакцый.

Q2: ПВДФ стрыжні рэкламуюцца як "устойлівыя да моцнай карозіі", але ці набухнуць яны ці парэпаюцца пасля працяглага кантакту з канцэнтраванай салянай кіслатой/растворам гідраксіду натрыю вышэй за 80 ℃? Які іх тэрмін службы?

A: Каразійную ўстойлівасць стрыжняў з ПВДФ трэба комплексна ацэньваць на аснове як "сярэдняй канцэнтрацыі", так і "тэмпературы". Яны па-ранейшаму надзейна працуюць пры высокіх тэмпературах:

Пры пакаёвай тэмпературы (≤60 ℃): Цалкам устойлівы да моцных каразійных асяроддзяў, такіх як 98% канцэнтраваная серная кіслата, 30% гідраксід натрыю і царская гарэлка, без набракання або карозіі і тэрмін службы больш за 10 гадоў (напрыклад, перагародкі бака для захоўвання хімікатаў).

Пры 80~120 ℃: можа вытрымліваць працяглы кантакт з канцэнтраванай салянай кіслатой з канцэнтрацыяй ≤37% (гадавая хуткасць набракання <0,3%) і гідраксідам натрыю з канцэнтрацыяй ≤50% (нязначнае акісленне паверхні, захаванне механічных уласцівасцей >90%), з працягласцю жыцця прыкладна 5~8 гадоў (напрыклад, валы мяшання высокатэмпературных рэактараў).

Вышэй за 120 ℃: не рэкамендуецца прамы кантакт з моцнымі агрэсіўнымі асяроддзямі. Пры гэтай тэмпературы ПВДФ будзе падвяргацца павольнаму тэрмаакісляльнаму старэнню. Пры неабходнасці можна выкарыстоўваць мадыфікаваныя стрыжні PVDF.